硬質ウレタンフォーム現場施工について

どのような種類がありますか?

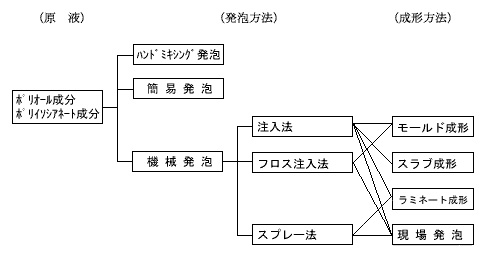

硬質ウレタンフォームの製造方法は下図の様に大別されます。

そして、これらの製造方法を利用してさまざまな成形が行えます。

1.各種発泡方法の特性

(1)ハンドミキシング発泡

2成分の原液をビーカー等に量り込み、攪拌混合後、液状で注入し発泡、硬化させます。特に基礎実験及び小さな穴埋めなどに使用されます。

(2)簡易発泡(ボンベ式)

ボンベに充填された2成分の原液を付随しているアタッチメントを用いて、シェービングクリーム状で注入又は吹き付けし、発泡、硬化させます。また1液型の湿気硬化型もあります。特に補修用として用いられます。

(3)注入法

2成分の原液を発泡機で混合後、充填しようとする空間に液状で注入し、発泡、硬化させます。特長として自己接着による異種材料との複合品が容易に得られます。

(4)フロス注入法

2成分の原液を発泡機で混合するとき、第3成分として常温で気体になる発泡剤を同時に添加して、シェービングクリーム状で注入し、発泡、硬化させます。特長として低い発泡圧で大型の成形品が得られます。

(5)スプレー法

施工対象物に2成分の原液を発泡機で混合し吹き付ける方法で、対象物に到達すると瞬時に発泡・硬化します。特長として発泡圧がかからず、自己接着力が強く容易に断熱層を作ることが出来ます。施工が容易な為、現場発泡で住宅断熱等に活用されています。

2.各種成形方法の特性

(1)モールド成形

あらかじめ、求める製品形状の型(モールド)の空間に原液を注入し発泡させた後、型から取り出し成形する方法です。RIM成形と呼ばれるものは、このモールド成形の一種で、高圧力下で混合した原液を密閉モールド内に射出して成形する方法です。

(2)スラブ成形

連続コンベアー上に混合原液を流し、通常、幅1〜2m、高さ0.3〜1mの断面が角又はカマボコ状に連続発泡させた後、所定の長さ(通常1〜2m)の大形食パン状に裁断し、ブロック状に製造する方法です。ボード(板物)、パイプカバー、その他複雑な形状の断熱材を切り出すのに使用します。

(3)ラミネート成形

紙、アスファルトルーフイング、石膏ボード、ベニヤ板、金属板などの表面材の間に混合原液を流し込み発泡させて、表面材と硬質ウレタンフォームが一体に接着した板状に成形する方法です。

(4)現場発泡

断熱が必要な場所に、原液と発泡機を持ち込んでその場で発泡する方法です。

どのようなものがありますか?

現場発泡には、注入とスプレーの2種類の方法があります。対象物、施工環境等で、どちらの方法にするかが決まります。又、施工の規模や使用する原液の性状によって発泡機の能力も決める必要がありますので、発泡機は原液メーカーと相談をして選択して下さい。

一般的に、注入発泡の場合には注入専用発泡機が、スプレー法の場合にはスプレー発泡機が使用されています。

どのような注意が必要ですか?

硬質ウレタンフォーム原料は、ポリイソシアネート成分とポリオール成分(ポリオールと触媒、発泡剤、整泡剤等を混合したもの)の2液にまとめて、使い易くした形態で供給されます。

また、硬質ウレタンフォームの製造時には発泡機等の製造用機器の洗浄に溶剤を使用します。これらは、消防法の危険物第4類に属しており、又、その他の法律によっても貯蔵、取扱い、運搬法等が規制されていますので管理には充分注意しなければなりません。

原料の性状と取り扱い及び注意事項等は容器に表示されています。使用に当たっては表示内容を確認すると共に必ず遵守して下さい。

洗浄用溶剤の大部分は有機溶剤で可燃性のものや麻酔性のものがあります。大量に吸入すると身体に悪影響を及ぼしますので換気の良い場所で取り扱って下さい。

原液の有効期間は、20℃前後の冷暗所で貯蔵された場合で、約2〜6ケ月間ですが、それ以外の条件下で貯蔵したものや保証期間を越えた原液については、メーカーに相談をして下さい。

ポリイソシアネート成分は10℃以下で貯蔵すると結晶が析出することがあります。

規制はありますか?

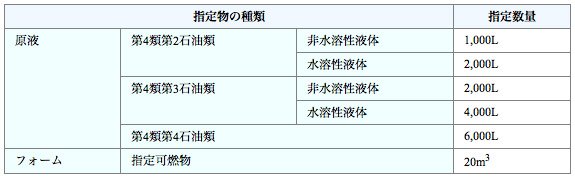

硬質ウレタンフォーム原料、原液は消防法に定める危険物第4類第2石油類〜第4石油類に該当するものがありますので、該当品は貯蔵・保管する場合に下表のように量的規制を受けます。(ポリオール成分の原液には危険物に該当しないものもあります。)硬質ウレタンフォームも指定可燃物として規定され、貯蔵・保管する場合に量的規制を受けます。

上記指定数量未満の貯蔵、取扱いの基準は、都道府県条例や市町村条例で規制されますので所轄消防署に相談をして下さい。 指定数量を越えますと貯蔵設備、貯蔵面積その他火災予防上の規制を受けますので、その基準に従った管理が必要です。

どのようにすればよいですか?

原液の貯蔵にあたっては、水が入らないように密栓・横積し、又直射日光が当たらないよう、ベニヤ板等の覆いをするなどの注意が必要です。又、貯蔵温度はできるだけ10℃〜30℃の範囲とし、高温・低温は避けて下さい。

施工現場への原料持込みは原則として必要最少量とし、残りは域外の所定保管場所に保管して下さい。屋外に貯蔵する場合は危険物であるため、消防法施行令第16条による、屋外貯蔵所としての条件を完備した場所に保管する必要があります。

汚れはどのような影響がありますか?

スプレー発泡施工する下地面に汚れ、油分が付着している場合、下地面の温度が低い場合、あるいは充分乾燥していない場合は、スプレーしたフォームの充分な接着力が得られず、剥離を起こす原因となります。

汚れ及び油分等の異物は充分除いて下さい。付着している水分は充分乾燥させて下さい。

ポリイソシアネート成分を混合して使用してもよいですか?

硬質ウレタンフォーム原液は、用途に応じて配合されています。従って同一品番で変質(変色や反応性の低下など)がなければ混合して使っても構いません。

しかし、品番が異なるポリオール成分、ポリイソシアネート成分同志は混合しないで下さい。原液特性(反応性、密度など)やフォーム特性が変化し、正常なフォームは得られません。

発生した場合製品にどのような影響がありますか?

発泡機の吐出バランスがくずれると、本来のフォーム物性が得られません。

バランスくずれが発生した場合、フォームの収縮やフォームの内部にスコーチ(焼け)が発生することがあります。この様な場合は、発泡機の点検、修理をするとともに、原液メーカー、発泡機メーカーに相談して下さい。

1回の吹付け厚さはどれ位が適当ですか?

ワイヤーゲージ等に依り随時測定しながら吹付け施工しますが、1層の吹き上げ厚さは、30mm以下とし、総厚さが30mmを越える場合は多層吹きとします。

ただし、1日の施工厚さは、80mmを超えないものとします。あまり厚くし過ぎると発熱反応による熱の蓄積で内部にスコーチが発生し、燃焼する危険性があります。又、施行面のクラック(割れ)の発生要因ともなります。

どのようなものですか?

一般的に結露防止の現場吹付けには「難燃性を有する吹付け硬質ウレタンフォーム」が使用されていますが、火源によっては燃焼しますので火気厳禁等の留意が必要です。

参考までに難燃3級及び発熱性試験で使用する試験体の作成方法を以下に記載します。

<試験体作成方法>

試験体は工場で製作しますので、実現場の厚さ・形状とは異なります。

下地に厚さ5mm以上のケイカル板等無機質系板材を使用し、実現場で使用する原液と同配合のものでフォームを吹付けます。

所定のサイズにカットし試験体とします。(フォームの厚さは15〜25mmとしています)

尚、「難燃性を有する吹付け硬質ウレタンフォーム」単体では、建築基準法における内装制限を受ける場所には使用出来ません。